NSTRUMENTOS DE CONTROL

Tema 1: Sensores y transductores

Un sensor es un dispositivo capaz de detectar diferentes tipos de materiales, con el objetivo de mandar una señal y permitir que continué un proceso, o bien detectar un cambio; dependiendo del caso que éste sea. Es un dispositivo que a partir de la energía del medio, proporciona una señal de salida que es función de la magnitud que se pretende medir.

Un transductor es el dispositivo que transforma una magnitud física (mecánica, térmica, magnética, eléctrica, óptica, etc.) en otra magnitud, normalmente eléctrica.

Tema 2: Instrumentación de campo

Transductor

Se

trata de un dispositivo que recibe energía de un sistema, y suministra energía.

Este suministro puede ser del mismo tipo o de otro sistema. En general

transforman la señal que reciben en una de tipo eléctrico o neumático, que es

más fácil de medir y transmitir. El transductor puede dividirse en pasivo,

activo y digital.

Receptores

Estos

son instrumentos que reciben las señales provenientes de los transmisores.

Otros instrumentos como los registradores y controladores son considerados

receptores.

Transmisores

Este

instrumento asume una tarea altamente compleja. Debe captar la variable medida

a través de un sensor y convertirla en una señal estándar para transmitir. Para

la transmisión existen estándares, tanto para analógica como digital.

Indicadores

Estos

instrumentos se usan para mostrar visualmente el valor presente de una cantidad

medida. Generalmente manejan un índice y una escala graduada en la que puede

leerse el valor de la variable. Hoy en día ya existen los indicadores

digitales, mismos que pueden incorporar sensores.

Convertidores

Diseñados

para cambiar de una señal estándar a otro tipo de señal. Los convertidores

pueden ser de dos tipos:

- Tipo

P/I para convertir señales de entrada neumática a señales eléctricas

- Tipo

I/P para convertir señales eléctricas en neumáticas

Este

instrumento es muy utilizado cuando existe instrumentación neumática in situ.

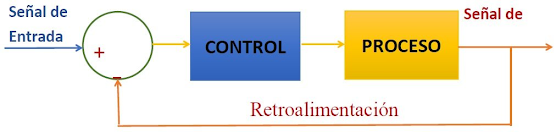

Controladores

Estos

instrumentos regulan la variable controlada y la comparan con un valor

predeterminado. Enseguida ajustan la salida de acuerdo con la diferencia o

resultado de la comparación. Con esta comparación se logran acciones

correctivas.

Subtema 1:

Instrumentos de medida de presión

• Sensores mecánicos

Son dispositivos que cambian su

comportamiento bajo la acción de una magnitud física que pueden directa o

indirectamente transmitir una señal que indica cambio.

- Directamente: la conversión de una forma de energía a otra se llaman transductores.

- Indirecta: Sus propiedades como la resistencia, la capacitancia o inductancia.

- La señal de un sensor puede ser usada para detectar y corregir las desviaciones de los sistemas de control, e instrumentos de medición.

- Son interruptores que se activan por la pieza de seguimiento.

- Estos sensores tienen dos posiciones diferentes, dentro y fuera, abierta o cerrada y que sirven para definir el estado del monitor de escenario.

Los sensores mecánicos son

utilizados para medir: Desplazamiento, posición, tensión, movimiento, presión,

flujo.

• Sensores electromecánicos

Un sensor eléctrico es un dispositivo que transforma una

cantidad física (temperatura, posición, intensidad de la luz, etc.) en una

cantidad eléctrica (a menudo un voltaje) que luego puede integrarse en una

cadena de procesamiento de señales.

Un sensor, también llamado detector, transductor o sonda, convierte los

parámetros que no son eléctricos en información que se puede evaluar

eléctricamente mediante tensiones y/o intensidades.

La curva de calibración del sensor es la curva que da la evolución de la cantidad

eléctrica característica del sensor en función de la cantidad física a la que

es sensible el sensor.

El sensor registra las cantidades físicas y las convierte con convertidores de

algún tipo según la magnitud y que veremos más adelante, en un voltaje

eléctrico, que el sensor establece en una relación fija con la cantidad

recogida de entrada.

Por lo tanto, un sensor escala las señales para que puedan interpretarse para

su procesamiento posterior.

Subtema 2:

Instrumentos de medida de caudal

• Caudalímetros

El caudalímetro es un instrumento de

medición de instalación fija. Con este caudalímetro puede determinar

el caudal de líquidos en tuberías. Puede montar los sensores del caudalímetro directamente

sobre la tubería sin la necesidad de tener que cortarla.

• Medidores de caudal electromagnéticos

El medidor de flujo electromagnético es un

instrumento que funciona según la Ley de Faraday. Es un equipo que tiene las

condiciones para medir el flujo que transita por una tubería. Funcionan de

acuerdo a la conductividad del líquido que están midiendo.

Subtema 3:

Instrumentos de medida de nivel

• Tipos de medidores de nivel

Los medidores de nivel de líquidos trabajan midiendo, bien directamente

la altura de líquido sobre

una línea de referencia, bien la presión hidrostática, bien el

desplazamiento producido en un

flotador por el propio líquido contenido en el tanque del proceso, o bien

aprovechando

características eléctricas del líquido.

Los instrumentos de medida directa se dividen en:

- ! Medidor de sonda

- ! Medidor de cinta y plomada

- ! Medidor de nivel de cristal

- ! Medidor de flotador.

Los aparatos que miden el nivel aprovechando la presión hidrostática se

dividen en:

- ! Medidor manométrico

- ! Medidor de membrana

- ! Medidor de tipo burbujeo

- ! Medidor de presión diferencial de diafragma

Los instrumentos que utilizan características eléctricas del líquido se

clasifican en:

- ! Medidor conductivo

- ! Medidor capacitivo

- ! Medidor ultrasónico

- ! Medidor de radiación

- ! Medidor láser

Subtema 4:

Instrumentos de medida de temperatura

• Tipos de medidores de temperatura

La temperatura es una de las

principales variables que afectan el curso de los procesos químicos, por tal

razón esta variable debe ser medida con la mayor exactitud posible para poder

controlarla adecuadamente.

Dentro de los principales

instrumentos que se utilizan para la medición de temperatura se tiene:

Termocuplas. Se basan en el hecho de que un diferencial de

potencial del orden de milivoltios se genera en un circuito continuo de dos

alambres metálicos diferentes. La señal varía con la temperatura de la “juntura

caliente”. Las termocuplas de hierro-constantan son comúnmente usadas en el

rango de temperatura de 0 a 1300 oF.

Termómetros de resistencia. Se basan en el hecho de que los metales

cambian su resistencia eléctrica cuando se someten a un cambio de temperaturas.

Termómetros llenos. Los Termómetros de sistema lleno se diseñan

para proporcionar una indicación de la temperatura a cierta distancia del punto

de medición. El Elemento sensible o medición (bulbo o ampolla) tiene un gas o

un liquido que cambia de volumen, presión o presión de vapor con la temperatura.

Este cambio se comunica por medio de un tubo capilar al Tubo de Bourdon u otro

dispositivo sensible a la presión y el volumen.

Estos dispositivos debido a su

simplicidad se utilizan con frecuencia en los procesos industriales.

Termómetros bimetálicos. El Bimetal termostático se define como un

material compuesto que consta de tiras de dos ó más metales unidos entre sí.

Debido a los diferentes índices de expansión de sus componentes, Esta

composición tiende a cambiar de curvatura cuando se somete a una variación de

temperatura.

Los Termostatos Bimetálicos se

destinan a utilizarse a temperaturas que oscilan entre 1000º F hasta –300º F e

incluso a niveles inferiores.

Termómetros de liquido en capilares de vidrio. Las tres formas de

Termómetros de liquido en capilares de vidrio son:

- Los Totalmente hechos de vidrio (de cuello grabado o de escala cerrada).

- De Tubo y Escala.

- Industriales.

Estos termómetros no se utilizan en

sistemas de control automático pero si se utilizan profundamente como

dispositivo de medición para el control manual y en laboratorios de control.

Pirómetros. “Pirometría de Radiación”, es la determinación de la

temperatura de un objeto por medio de la cantidad y la naturaleza de la energía

que irradia.

Estos dispositivos se clasifican

en:

- Pirómetros ópticos; basados en la brillantez de un objeto caliente.

- Pirómetros de Radiación; miden el índice de emisión de energía por unidad de área

La respuesta dinámica de la mayoría

de sensores es usualmente mucho más rápida que la dinámica del proceso mismo.

Los sensores de temperatura son una notable y a veces problemática excepción.

La constante de tiempo de una termocupla y un termómetro lleno pueden ser 30

segundos o más. Si el termómetro esta revestido con polimero u otro material,

el tiempo de respuesta puede ser varios minutos. Esto puede significar

degradación en la operación de control.

%3A.jpg)